Österreich 2022

Kurz nach Semesterbeginn führte uns die Hauptexkursion des Lehrstuhles für Aufbereitung und Veredelung im Oktober 2022 im Rahmen einer Busreise in fünf Exkursionstagen quer durch Österreich. Unter den 12 Teilnehmern waren neun Studenten der Studienrichtungen Rohstoffingenieurswesen und Recyclingtechnik sowie zwei Lehrstuhlmitarbeiter als Betreuer.

Nach Kontrolle der zuvor durchgeführten Covid-19 Antigentests, traten wir am Montagmorgen 17.10.2022 unsere Reise von Leoben zu den Firmen Baumit GmbH und Calmit GmbH nach Bad Ischl an. Nach etwa 2-stündiger Anreise wurden wir am Betriebsgelände von Herrn Dipl.-Ing. Christoph Luckeneder und Herrn Ing. Stefan Struber in Empfang genommen. Im Rahmen einer übersichtlichen Firmenpräsentation erfuhren wir, dass am Standort 43.000 bis 52.000 Tonnen Branntkalk hergestellt werden, wobei ein Achtel davon wird in der PCC-Anlage verarbeitet wird und der Rest für verschiedenste Anwendungen weiterverarbeitet und verkauft wird. Das seit ca. 1900 betriebene Kalkwerk wurde 2019 mit einer neu errichteten Anlage zur Herstellung von “precipitated calcium carbonate“ (PCC) ergänzt. Am Standort sind im Moment ungefähr 80 Mitarbeiter angestellt, die sich auf die Bereiche Bergbau, Kalkwerk, Fertigputzwerk und PCC-Anlage aufteilen, wobei in letzterer 12 bis 13 Mitarbeiter arbeiten.

Im Zuge der anschließenden Führung durch die Kalkproduktionsanlagen, inklusive des imposant hohen Ringschachtofens und der 2021 neu errichtete PCC-Anlage wurden alle unsere offenen Fragen beantwortet. Nach der abschließenden Stärkung durch ein geschmackvolles Buffet machten wir uns auf den Weg nach Ebensee.

Nach kurzer Busfahrt erreichten wir den Standort in Ebensee der Salinen Austria AG und wurden von Betriebsleiter Michael Lanthaler empfangen. Bei einer kurzen Firmenvorstellung erfuhren wir, dass die Saline in Ebensee pro Jahr etwa 4 Millionen Tonnen Rohsohle zu etwa 1,2 Millionen Tonnen Siedesalz verarbeitet, wobei die Rohsohle über Pipelines aus Hallstadt, Altaussee und Bad Ischl antransportiert wird. Das Hauptprodukt der Salinen Austria AG, Siedesalz, wird in Form von Auftausalz, Industriesalz, Speisesalz, Gewerbesalz, Viehsalz, Pharmasalz, Natursalz und brikettierten Salzprodukten vertrieben.

Die drei Schritte der Salzaufbereitung, Rohsohlehärtung, Eindampfung und Kristallnachbehandlung konnten wir in der anschließenden Werksführung selbst bestaunen. Besonders die Größenordnung der einzelnen Aggregate, sowie die eingesetzten Energien im Thermokompressionsverfahren wirkten dabei sehr beeindruckend. Am Ende der Führung besichtigten wir noch das Produktlager des Siedesalzes, wo das nebenstehende Gruppenfoto entstand.

Den ersten Abend unserer Exkursion ließen wir anschließend mit einem gemeinsamen Abendessen in unserer einzigartigen Unterkunft, dem Hotel Post am See in Traunkirchen, ausklingen.

Am Dienstagmorgen nach zeitigem Frühstück, führte unsere Reise nach zur Bernegger GmbH in Molln, wo wir herzlich von den Geschäftsführern, Kurt Bernegger und Dipl.-Ing. Helmut Lugmayr, sowie Prokurist DI Johannes Koppler empfangen wurden. Auch hier durften wir im Rahmen einer umfassenden Firmenpräsentation mehr über das Unternehmen mit seinen über 800 Mitarbeitern erfahren, das am Standort in Molln den Steinbruch Pfaffenboden, ein Siebhaus mit angeschlossener Granulieranlage betreibt.

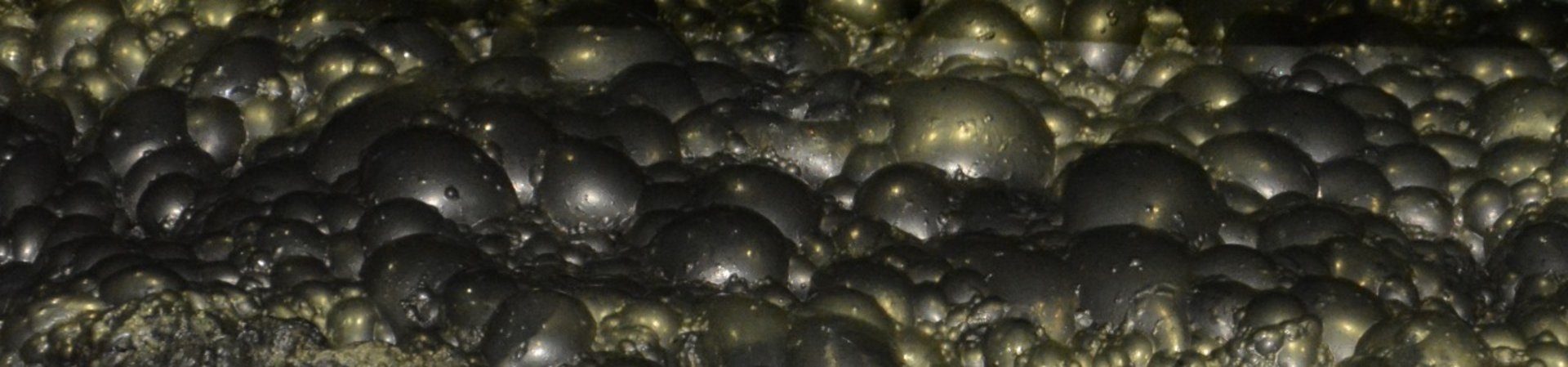

Die Anschließende Werksführung begann im Steinbruch, wo wir unter anderem den anschaulichen teilmobilen Brecher beurteilen, welcher in Abbildung 2 dargestellt ist. Besonders spannend war die Energierückgewinnung, welche an das abwärts geneigte Förderband vom Steinbruch zum Siebhaus angeschlossen ist und einen Teil der verbrauchten Energie am Standort erzeugt. Glücklicherweise ermöglichte uns ein wartungsbedingter Stillstand, die nachfolgende Granulierung und die Walzenschüsselmühle aus nächster Nähe zu betrachten. Für unser leibliches Wohl wurde anschließend bestens gesorgt mit köstlicher Wild-Lasagne als Hauptgang sowie Kuchen und Kaffee zum Nachtisch.

Nach dem ausgiebigen Mittagessen ergab sich während der anschließenden Busreise zur Arge Ground Unit nach Linz die Gelegenheit zur Rast. Angekommen am Standort, empfing uns Betriebsleiter Hubert Rammer und gab uns einen ausführlichen Überblick über die Tätigkeitsfelder des Unternehmens, welches am Standort 8 Mitarbeiter beschäftigt und als Joint Venture aus den Firmen Voest Alpine, Bernegger und Porr Umwelttechnik entstand. Am Standort werden kontaminierte Böden aller Art aufbereitet und als gereinigte Körnungen als Betonzuschlagsstoffe oder Schüttmaterial weiterverkauft. Dabei werden zuerst die Schadstoffe, wie beispielsweise Schwermetalle, PAK und andere Kohlenwasserstoffe im abschlämmbaren Anteil angereichert und von diesem dann mittels Flotation abgetrennt. Im Rahmen der Werksführung durften wir den Aufbereitungsprozess hautnah, inklusive des ein oder anderen Schlammtropfens, hautnah miterleben und bekamen antworten auf unsere zahlreichen Fragen.

Nach dem ein oder anderen gemeinsam genossenen kühlen Getränk blieb uns noch die Reise in die Unterkunft nach Linz, sowie eine Nachbesprechung während des gemeinschaftlichen Abendessens.

Mittwochfrüh, erreichten wir, nach Frühstück und kurzer Busfahrt, die Firma Rubble Master HMH GmbH in Linz, wo der Tag ganz im Zeichen des Maschinen- und Anlagenbaus in der Aufbereitungsindustrie lag. Wir wurden von Dipl.-Ing. Philipp Falkner im modernen Bürotrakt begeistert empfangen und erfuhren sogleich einiges über die Firma mit ihren etwa 370 Mitarbeitern und bereits ca. 3500 verkauften Maschinen. Die erst 1991 gegründete Firma ist spezialisiert auf die Entwicklung und Auslieferung von mobilen Brechern mit kombiniertem nachgeschalteten Kreisschwingsieben, die seit dem ersten Modell immer mächtigere Dimensionen erreichten. Im Rahmen der anschließenden Führung durch das Firmen HQ und die Werkshallen, wo die Brechersysteme zusammengebaut werden, konnten wir sowohl fertiggestellte als auch mitten im Bau befindliche mobile Brecher betrachten.

Nach einladendem Mittagsbuffet, ging es für uns einige Kilometer weiter zur CEMTEC - Cement and Mining Technologyies GmbH nach Enns an der Donau. Dort wurden wir vom Geschäftsführer DI Thomas Plochberger und dem Leiter des Technikums Jürgen Gleissenberger empfangen. Nach einer ausführlichen Beschreibung der Firmentätigkeiten bekamen wir Einsicht sowohl in die Produktion der Pelletierteller und Mühlenmäntel, wobei das Foto in Abbildung 3 entstand, als auch in das Technikum vor Ort.

Dienstagmorgen, im Anschluss an einen längeren Kartenspielabend in der urigen Gaststube sowie kurz darauffolgendem Frühstück, ging unsere Reise von der Unterkunft in St. Johann im Pongau nach Golling an der Salzach, wo der angebrochene Tag ganz im Zeichen des Kalksteins und der Zementherstellung stand. So war das Erste Ziel die Firma OMYA AG am Standort Golling, wo wir im PCC (Precipitated Calcium Carbonate) - Werk von Prozessingenieur Dipl. Ing. Martin Auer, sowie Betriebsleiter Dipl. Ing. Michael Steinwender eine kurze Prozessbeschreibung mit anschließender Werksführung erhielten. Dabei konnten wir einen guten Eindruck vom Prozess des Rohmaterials, gebrannter Kalkstein geliefert von der Firma Leube am selben Standort, bis zum finalen gefällten Kalziumkarbonat gewinnen.

Nach einer etwa zweistündigen Führung übernahm uns Herr Michael Langegger der Nachbarfirma Leube GmbH und führte uns nach kurzer geschichtlicher Einleitung durch die Aufbereitungsanlage des Kalkwerkes in Golling. Wir begaben uns, vorbei an Sturzschacht und Schrägförderband in den Walpurga Stollen, über welchen seit 1984 vom Ofenauerberg Kalkstein in die Aufbereitungsanlage geliefert wird. Angekommen in der Aufbereitungsanlage konnten wir Klassier- und Sortiermaschinen besichtigen, danach ging es über die Schachtöfen wieder hinunter zum Werk. Anschließend wurden wir zur Stärkung auf Speiß und Trank im betriebsinternen Gasthof eingeladen.

Weiter ging es mit dem Bus zum Zementwerk der Leube GmbH am Standort St. Leonhard. Dort angekommen, wurden wir herzlich von Dipl.-Ing. Dr. mont. Günter Waldl willkommen geheißen, welcher uns auch gleich das Unternehmen vorstellte. In der Aufbereitungsanlage ermöglichte uns ein ungeplanter Stillstand während der Führung Zugang zu Bereichen, der im laufenden Betrieb nicht möglich gewesen wäre. So entstand auch unser Gruppenfoto im Drehrohrofen.

Nach diesem intensiven Tag blieb uns noch die Weiterreise nach Ennsdorf und eine Nachbesprechung bei gemeinsamen Abendessen mit gekühlten Getränken.

Den dritten Exkursionstag begannen wir mit einem Besuch beim Anlagenbauer CEMTEC - Cement and Mining Technologyies GmbH am Standort in Enns, wo unter anderem die Stahlmäntel für alle Arten für große Mühlen von CEMTEC hergestellt werden. Vom Geschäftsführer DI Thomas Plochberger und dem Leiter des Technikums Jürgen Gleissenberger bekamen wir nach einer ausführlichen Beschreibung der Firmentätigkeiten Einsicht sowohl in die Produktion der Mühlenmäntel und Pelletierteller als auch in das Technikum vor Ort.

Das Technikum stellt mit den vielen verschiedenen Aggregaten und dem damit einhergehenden großen Erfahrungsschatz der Mitarbeiter, einen wichtigen Erfolgsfaktor der Firma dar, denn die gesamte Anlagenauslegung der Fa. CEMTEC basiert auf den Versuchen in ebendiesem Technikum. Zusätzlich dazu erhielten wir ausführliche Beschreibungen der drei hauseigenen digitalen Prozessüberwachungssysteme. Im Rahmen des anschließenden Mittagessens im Speisesaal wurden alle noch offenen Fragen unsererseits in einer familiären Atmosphäre beantwortet.

An eine kurze Busfahrt anschließend, erreichten wir die Firma TBS GmbH an ihrem Standort in Enns an der Donau, wo Abfälle der österreichischen Schredderbetriebe übernommen und zu diversen Metall- und Kunststoffkonzentraten in verschiedensten Korngrößenbereichen aufbereitet werden. Am Standort führten uns Betriebsleiter DI Emanuel Dietrichsteiner und Produktionsleiter Manuel Hackl durch die vielseitigen Aufbereitungsanlagen. Anschließend konnten wir den Tag bei einem gemeinsamen Abendessen am Firmengelände und der Heimfahrt zur Unterkunft in Enns abschließen.

Donnerstags, nach einer früh morgentlichen Anreise zur Schaufler GmbH am Standort Ybbs an der Donau wurden wir, wie üblich von den betriebsinternen Montanisten empfangen und nach einem kurzen Überblick über die Tätigkeiten der Firma durch die Anlage geführt. Geschäftsführer Dipl. Ing. Paul Loisbichler, Betriebsleiter Ing. Markus Krempl und Dr. Hubert Schwarz gaben uns Einblicke in die wirtschaftlichen und technischen Thematiken des Firmengeschehens und beantworteten uns auf dem Weg durch die beiden Anlagen zur Kabelschrott- und Verbundstoffaufbereitung der Firma alle erdenklichen Fragen. Anschließend durften wir uns im Rahmen einer Einladung des Unternehmens über ein fantastisches Mittagessen freuen.

Nachmittags erreichten wir nach einer Busfahrt den Standort Melk der Quarzwerke Österreich GmbH wo wir nach kurzer Firmenpräsentation durch den Betriebsleiter von Alexander Pfeifer und Lukas Eder durch die Anlage geführt wurden. Die Aufbereitung am Standort zielt primär auf die Herstellung von Quarzsand in unterschiedlichen Körnungen ab und verfügt über Aufstromklassierer als zentrale Aggregate. Nach einer kleinen gemeinsamen Jause am Firmengelände drängte uns die jahreszeitbedingte Kälte zur Rückreise in die Unterkunft in Ennstal.

Da wir Donnerstagabend eine kurzfristige Absage durch einen Firmenpartner erhielten, stand nach rascher Umplanung, für Freitagvormittag eine Besichtigung des Steirischen Erzberges auf dem Plan, was lediglich durch die enge Verbundenheit der VA Erzberg GmbH mit unserem Lehrstuhl möglich war. Der Erzberg in Eisenerz, als größter Bergbau in Europa mit seiner anschließenden Aufbereitungsanlage am Standort war für uns sehr faszinierend, da wir im Rahmen einer Führung durch DI Dr.mont. Alfred Stadtschnitzer zahlreiche, der von uns im Rahmen des Studiums theoretisch behandelten Aggregate im Einsatz begutachten konnten. Dies ist hier gut am Bild des Steilkegelbrechers erkennbar, der vor unseren Augen in etwa 3 Minuten eine gesamte S-LKW Ladung zerkleinert hatte.

Der letzte Stopp unserer Reise führte uns zum Standort in Mautern der Paltentaler Splitt- & Marmorwerke GmbH, wo uns DI Georg Glatz die Gesteinskornaufbereitung vor Ort erklärte und anhand einer Werksführung praktisch näherbrachte. An diesem Standort ist neben der für solche Anlagen üblichen Zerkleinerung und Klassierung ebenfalls eine sensorgestützte Sortierung aktiv, welche dabei hilft, eine möglichst einheitlich weiße Farbe der Produktkörnung zu gewährleisten. Nachfolgend wurden unsere Fragen während einer kurzen Stärkung am Werksgelände beantwortet und wir traten schlussendlich unsere Heimreise nach Leoben an.