Österreich / Deutschland 2023

Mitte November 2023 führte uns die Hauptexkursion des Lehrstuhls für Aufbereitung und Veredelung im Rahmen einer Busreise über Tirol bis nach Baden-Württemberg und schließlich über Bayern, durch Oberösterreich wieder zurück nach Leoben. Unter den 13 Teilnehmern waren zehn Studierende der Studienrichtungen Rohstoffingenieurswesen und Recyclingtechnik sowie drei Lehrstuhlmitarbeiter als Betreuer. Am Sonntag, den 12.22.2023 starteten wir voller Vorfreude unsere Reise von Leoben nach Brixlegg. Nach etwa fünf Stunden Busfahrt erreichten wir gegen 17:30 Uhr das stilvolle Herrenhaus in Brixlegg. Dort ließen wir den ersten Abend bei einem gemeinsamen Abendessen und einer kurzen Vorbesprechung der bevorstehenden Exkursionstage entspannt ausklingen.

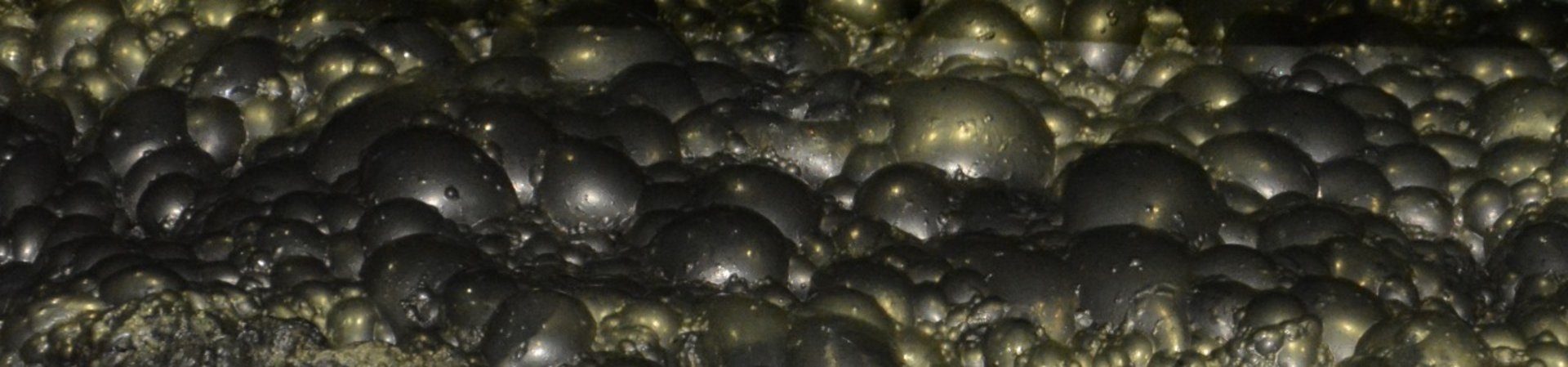

Nach einem stärkenden Frühstück besuchten wir die Montanwerke Brixlegg AG, wo uns Dr. Josef Pesl und Herr Fabian Geilhof, MSc, herzlich empfingen. Im Firmenvortrag erfuhren wir, dass das Unternehmen mit 350 Mitarbeitenden jährlich bis zu 155.000 Tonnen Kupferkathoden und rund 70.000 Tonnen Gießereiprodukte herstellt. Nach einer Sicherheitsunterweisung folgten wir dem Weg des Kupfers durch die Anlage. Besonders beeindruckend war die Sekundärhütte, in der ausschließlich Kupferschrotte verarbeitet werden. Vom Schachtofen über den Konverter bis zur Elektrolyse konnten wir die pyro-metallurgischen und hydrometallurgischen Schritte verfolgen, bei denen als Nebenprodukt auch etwa 300 Kilogramm Gold pro Jahr gewonnen werden.

Nach einer stärkenden Jause machten wir uns auf den Weg zur Ragg GmbH in Hall in Tirol, wo wir von Herrn Hannes Steirer herzlich empfangen wurden. Das Unternehmen beschäftigt 105 Mitarbeitende und verarbeitet jährlich rund 60.000 Tonnen Abfälle, darunter Kabelschrotte, Altfahrzeuge sowie gemischte Metall- und Holzabfälle. Besonders beeindruckend war die breite Anlagenvielfalt, darunter zwei Shredder, eine Nichteisenaufbereitungsanlage und eine Altholzverarbeitung. Bei der Führung besichtigten wir die Altautodemontageanlage, in der Flüssigkeiten und wertstoffhaltige Teile aus Altfahrzeugen entfernt werden, sowie den imposanten Schredder, der Altkarosserien nach der Demontage zu handtellergroßen Partikeln zerkleinert. Nach einer kurzen Nachbesprechung in der Firmenkantine, bei der alle Fragen geklärt wurden, machten wir uns auf den Weg nach Lustenau, wo wir den Tag bei einem gemeinsamen Abendessen gemütlich ausklingen ließen.

Dienstagmorgen erreichten wir nach einem sehr frühen Frühstück und etwa 2h Fahrzeit das hochmoderne Holcim-Zementwerk in Dotternhausen Deutschland, wo wir von Dr. Dieter Schillo empfangen wurde. Am Standort werden rund 230 Mitarbeiter beschäftigt und im Rahmen der Firmenbeschreibung waren wir beeindruckt vom durchdachten Produktionsprozess und dem klaren Fokus auf Nachhaltigkeit. Während der anschließenden Führung durch die Anlage lernten wir den Weg des Zements kennen: Von der Rohmaterialaufbereitung in der Rollen-/Walzenmühle über die Erhitzung des Rohmehls auf bis zu 1450 °C im 56 Meter langen Drehrohrofen bis zur Lagerung der Zementklinker in den Silos. Besonders spannend war die Nutzung alternativer Brennstoffe wie Ölschiefer, Dachpappe oder geschredderte Kunststoffe, die nicht nur Energie liefern, sondern auch die Umweltbelastung reduzieren. Bei der Anlagenbesichtigung entstand auch das Bild vom Wärmetauscherturm. Nach dem anschließenden Essen in der Betriebskantine ging es für uns weiter nach Wolfach. Nach einer etwa einstündigen Fahrt erreichten wir die Sachtleben Bergbau GmbH & Co. KG, wo wir von Dipl.-Ιng. Robert Mauerlechner empfangen wurden und von ihm und dem Betriebsleiter am Standort eine ausführliche Beschreibung des Bergbaus, wo Baryt und Fluorit, Fahlerze und Silberträger in der Grube Clara abgebaut werden. Wir erfuhren auch wie in der anschließenden Aufbereitungsanlage am Standort etwa 50.000t Schwerspatkonzentrat und 27.000t Fluss-spatkonzentrat erzeugt werden. Bei der anschließenden begleiteten uns zudem Laborleiter und Produktionsleiter durch die Anlage. Zum Abschluss der informativen Führung, bei der alle unsere Fragen ausführlich beantwortet wurden, luden uns Dipl.-Ing. Mauerlechner und sein Team zu einem gemeinsamen Abendessen bei einem lokalen Wirt ein. Dort wurde mit regionalen Köstlichkeiten für einen gelungenen Ausklang des Tages gesorgt.

Am Mittwoch erreichten wir nach einer dreistündigen Anfahrt die Eduard Merkle GmbH in Blaubeuren, wo uns Geschäftsführer Dipl.-Ing. Hartmut Koch-Czech herzlich empfing. Das 1899 gegründete Familienunternehmen, heute teils im Besitz der Omya GmbH, gewinnt durch Bohr- und Sprengarbeiten weißen Jura-Kalkstein aus der Schwäbischen Alb. Dieser wird in einer modernen Aufbereitungsanlage zu über 70 Produkten verarbeitet, die unter anderem in der Füllstoffindustrie, Abgasreinigung und Glasherstellung Anwendung finden. Die gasbetriebenen Blockheizkraftwerke der Anlage versorgen nicht nur den Produktionsprozess, sondern auch die Produktrocknung mit Energie. Nach einer Führung durch die innovativen Zerkleinerungs- und Siebanlagen, die den nachhaltigen Ansatz der Firma verdeutlichten, wurde bei einem kleinen Imbiss angeregt diskutiert. Anschließend machten wir uns auf den Weg nach Dachau, wo wir den Tag bei einem ausgezeichneten asiatischen Abendessen und einem Rückblick auf die bisherigen Erlebnisse ausklingen ließen.

Am Donnerstag besuchten wir die Breitsamer Entsorgung & Recycling GmbH, ein Familienunternehmen mit 170 Mitarbeitern, das jährlich 200.000 Tonnen Abfall verarbeitet und einen Umsatz von 33 Millionen Euro erzielt. Betriebsleiter Dr. Wolfgang Niggl führte uns durch den Standort im Norden Münchens, wo verschiedenste Abfallströme angenommen und aufbereitet werden. Besonders eindrucksvoll war die notwendige Vorsortierung von Abfällen wie Sperrmüll, um verwertbare Produkte zu erzeugen, sowie die Problematik von Batterien im Verpackungsabfall, die häufig Brände verursachen. Beim Betrachten der Ersatzbrennstoffaufbereitung für Zementwerke entstand ein Foto der Anlage. Nach der Führung setzten wir unsere Reise nach Enns an der Donau fort.

In Enns wurden wir bei der CEMTEC Cement and Mining Technology GmbH von Managing Director DI Thomas Plochberger empfangen und von DI Rupert Kirchner aus der F&E-Abteilung durch das Unternehmen geführt. Das Familienunternehmen mit 290 Mitarbeitern bietet schlüsselfertige Projekte und Maschinen für die Materialaufbereitung, wobei über 95 % der Produkte weltweit exportiert werden. Ein Schwerpunkt liegt auf interner Fertigung, während die Donau als zentrale Transportroute dient. Highlights wie der Online-Pellet-Analysator „COPA“ und das Getriebeinspektionssystem „CEGIS“ unterstrichen den Innovationsgeist der Firma. Den Abschluss bildete ein Besuch des Labors, das durch umfangreiche Materialtests die Qualitätssicherung gewährleistet, sowie ein gemeinsames Abendessen, bei dem wir interessante Gespräche auch jenseits fachlicher Themen führten.

Am letzten Tag unserer Exkursion besuchten wir die Graphit Kropfmühl GmbH in Hauzenberg, nahe der deutsch-österreichischen Grenze. Nach der Begrüßung durch Dr. Robert Feher, Herrn Erich Hofmann und Frau Lucia Grinninger erhielten wir Einblicke in den Untertageabbau und die Verarbeitung von Grafit. Das Unternehmen beschäftigt 150 Mitarbeiter, von denen nur fünf direkt im Bergbau tätig sind und produziert jährlich 20.000 Tonnen Grafitkonzentrat, wobei der Großteil aus extern zugekauftem Vorkonzentrat stammt. Im Rahmen der Führung besichtigten wir auch den Bergbau, wo unser letztes Gruppenfoto entstand. Die Aufbereitung umfasst mechanische und chemische Verfahren, mit Reinheiten bis zu 99,995 %. Neben Grafitkonzentrat bietet das Unternehmen Dispersionen für verschiedene industrielle Anwendungen. Die Führung endete mit einem gemeinsamen Mittagessen am Standort.

Unsere Exkursion endete mit einem spannenden Besuch bei der Bernegger GmbH in Enns, wo uns Geschäftsführer Ing. Jürgen Secklehner und sein Team durch zwei innovative Anlagenprojekte führten. Neben der TMG-Anlage, die Abfallfraktionen wie Schredderflusen und -sand in Schwarzkupfer und granulierte Schlacke umwandelt, beeindruckte uns die LVP-Sortieranlage „TriPlast“. Diese setzt auf modernste Sortiertechnologien, darunter 38 NIR-basierte Sensoren, um 24 sortenreine Kunststofffraktionen mit einer Verarbeitungskapazität von 100.000 Tonnen pro Jahr zu erzeugen. Beide Anlagen, die zum Zeitpunkt unseres Besuchs noch im Bau waren, sollen zentrale Beiträge zur Kreislaufwirtschaft in Österreich leisten. Nach einem gemütlichen Abendessen mit kühlen Getränken traten wir die Rückreise nach Leoben an und beendeten spätabends unsere Exkursion.